„Erlebe natürlichen Pflanzenschutz – für eine grünere Zukunft!“

SHOP FÜR Produkte zur Milderung der Klimawandelfolgen für Pflanzen

ab 14,77 €/St.

Wassersack Baum

ab 16,18 €/St.

Angebot!

ab 15,37 €/St.

Angebot!

ab 15,34 € / St.

Wassersack Baum

Sets zur Bewässerung

NEUES SET

NEUES SET

NEUES SET

natürlich düngen - Wasser speichern - Wurzeln stärken

Sofort lieferbar

BIO Zertifikat

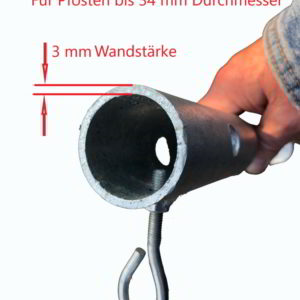

Pflanzen anbinden - Wassersäcke aufstellen mit Pfostenbausatz

versandfrei

Gartenzubehör

Gartenzubehör

Kundenorientiert

Bei unserem Denken und Handeln steht stets der Kunde im Mittelpunkt. Hinweise für die Verbesserung unserer Services und Vorschläge neue Produkte nehmen wir sehr gern entgegen.

Sicherer Versand

Ihre bestellte Ware wird aus Dresden/Deutschland versendet. Ziel ist das sichere und unversehrte Ankommen Ihrer erworbenen Produkte. Dafür optimieren wir die Versandkosten. Sehr gerne können Sie auch die Waren vor Ort abholen.

100% Qualität

Unsere Produkte sind Qualitätsprodukte. Besonderen Wert legen wir auf die Einhaltung der angegebenen Eigenschaften und die Verarbeitungsqualität.